ケーブルの色が・・・???

調達部の中西と申します。

調達部で部品入手を行っており、今回紹介するケーブルも購入部品の一つとなります。

ケーブル加工でも寸法違いや結線違いなど過去にいろいろと不具合は経験しましたが、特定のケーブルが変色するという事は初めての不具合でした。

では本題です・・・

お客様の太陽光パネル装置に取り付けるBOXユニットになります。

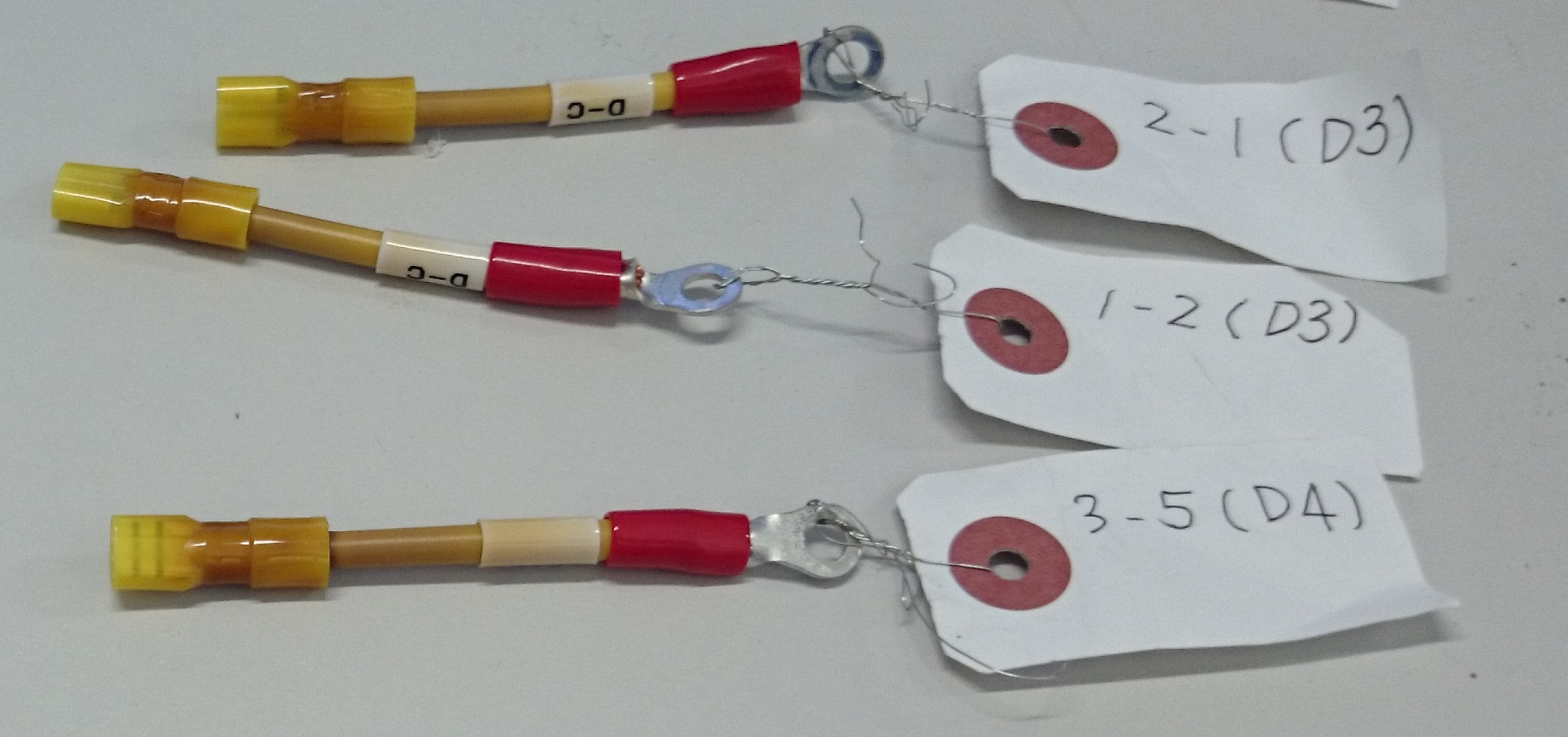

その中のケーブル被覆が通常黄色のところ、茶色くまるで日焼けをした様に変色しているのが見つかりました。

製品の生産台数は194台分、不具合対象となるケーブルの本数は776本という対象数の多い物でした。

変色の原因は?

ハーネス加工を依頼している企業へ現物を確認してもらい調査を開始。

日焼けの様な変色ですが、実際には日焼けではなく(日焼けの場合、他のケーブルも変色するはずなので・・・)何らかの原因で熱が発生したものと推測しました。

圧着端子のカシメが十分でない場合、接触抵抗が高くなり、ケーブルが熱を持つことが知られています。

今回の事象も、まさしく圧着端子のカシメが不十分で、熱を発したのではないかと仮説を立て調査を始めました。

仮説の検証!

はじめに、カシメが不十分となる原因として、ハーネスの先端部を加工する圧着端子の圧着にかかる時間が短いことにより圧着不足が発生したものと考えました。

しかしサンプルを作成し、温度上昇試験で負荷をかけてみましたが、変色の再現は起こりませんでした。

次に圧着部の圧力そのものが不足していたのではないかと考えました。

対象の圧着端子はエアー式圧着機で圧着作業を行っておりました。

圧着作業はコンプレッサーに溜まったエアーがペダルを踏むと流れ、圧着機のダイスを動かし端子を圧着するという仕組みです。

圧着設備についての定期点検や使用前点検は記録もあり問題なく行われており、設備の異常も見当たりませんでした。

更なる調査!!

では一体何が原因か?・・・と、さらに視野を広げて調査を行いました。

調査の中で、作業を行うためのコンプレッサー自体のエアー圧の管理が不十分であった期間があることが発見されました。

通常はデジタル圧力計にてエアー圧を監視して、設定値以下になるとアラームが鳴ることになっておりました。

しかし、ちょうど不具合品を加工した時期はその設備が撤去されて、アナログ式の圧力計による目視確認の状態になっている期間であったことが判明しました。

原因解明!!!

コンプレッサーが止まってエアーの圧力が下がっていることに気づかず圧着作業を行った為、圧力不足の状態の圧着作業となっていたことが不具合の真の原因でした。

圧力が不足した圧着設備にて製作されたケーブルに電流が流れ、圧着端子部分の接触抵抗が高くなり、ケーブルが熱を持つことで黄色のケーブルの外皮部分が日焼けのように茶色く変色し、危険な状態になっていたことが判明しました。

再発防止として・・・

エアー圧着設備の圧力を適性の0.55~0.60MPa(メガパスカル)の範囲内で作業する様にし、設定値以下になると警報が鳴るように対策しました。

また専用のチェックシートを作成し管理を行いました。

加工作業の前後のエアー圧と圧着部分の仕上がりをチェックし、再発防止管理をしてもらっており、その後のエアー圧不足による圧着不良の再発は防止できています。

ハーネス加工の協力企業様ではその後も継続して監視を行い、設備点検など徹底した管理を継続頂いております。

教訓!

設備の使い方や管理に対して正しい設定で正しい使い方をしないと、不具合につながることを痛感した事象でした。

この紹介を読んでいただき、皆さんも普段の業務の中で正しい使い方やルールを守って作業をするという事を改めて意識していただければ幸いです。

ありがとうございました。